J公司是一家电子产品的生产厂家。此前,J家的端子检查也是由视觉检查装置进行,但旧检查装置误差太大导致产品不合格率居高不下。合格端子一旦被误判为不合格产品,则需检查员对端子再次进行肉眼检测。这不仅大大降低了生产效率,而且产生了重复劳动。

课题要点

端子尺寸大小为2cmX1.5cm,底端及顶端各4处,共计8处需要进行视觉检测。

导入机器视觉对端子进行产品品质检测

・检查员将端子放入专用托盘

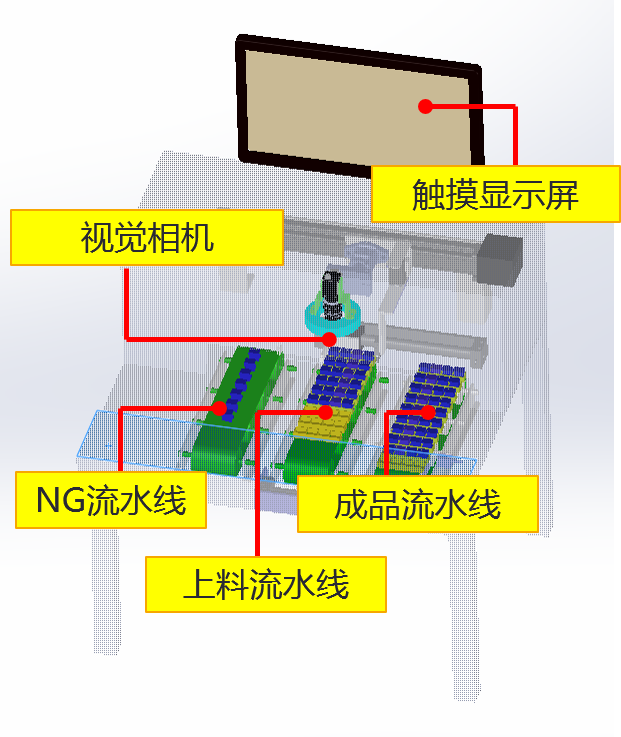

・托盘进入上料流水线,载有600万像素的视觉系统自动对端子进行检测

・若产品不合格,抓手会将不合格端子放入NG流水线

若产品合格,则由气缸A将端子推送至成品流水线

・由工作人员将成品拿出,空托盘由气缸B推送至上料流水线

提案要点

・端子检测精度提高,检查员无需再对合格产品进行二次检查

・经测试600像素相机可以对应端子变形监测,故选用了性价比较高的600万像素相机

客户评价

检查精度提高,减少了端子检查员的重复劳动

生产效率大大提高,检测效率为1PC/s

视觉系统所测量的数据均可独立保存拷贝,便于生产部门进行数据统计和分析