J社は電子部品の生産メーカーである。今まで端子検査は検査装置を利用していた。

しかし、既存の検査装置の誤差は大きく製品の不良率が高い為、良品の端子も不合格と判断されることがあった。

その為、もう一度作業員の検査が必要となってしまい、重複作業が発生するので生産の效率が下がる一方であった。

ポイント

端子は2cmX1.5cmのサイズで、検査箇所は上部の4点と下部の4点、合計8箇所の端子を検査する

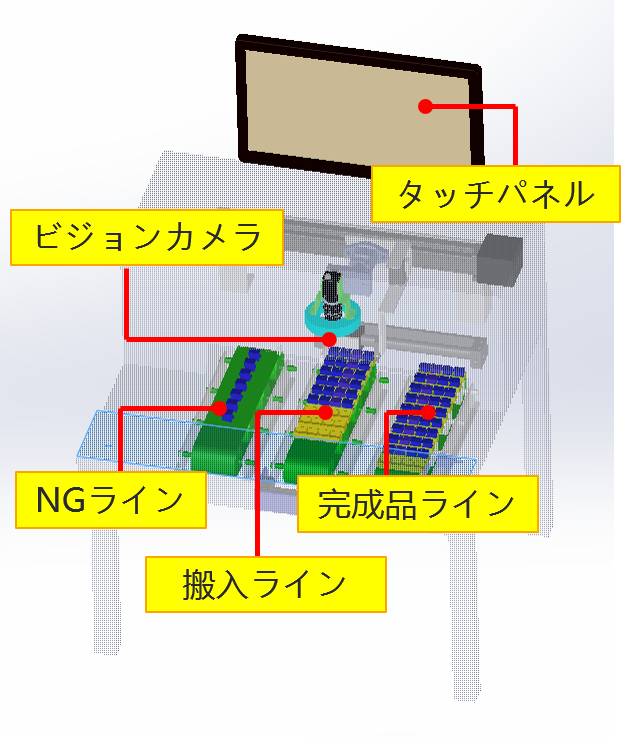

ビジョンシステムを採用し、端子の変形検査工程を自動化する

・作業員は製品を専用トレーにセット

・600万画像のビジョンカメラが検査開始

・NGの場合はキャッチハンドがNG品をNGラインへ搬送、残りの製品トレーはシレンダーAにより完成品ラインへ移動

・作業員は完成品を取り出し、空トレーが自動的にシレンダーBにより搬送ラインへ移動

ポイント

・端子検査精度をUPする事で無駄な作業を無くした

・最適なカメラを選定することで、低コストで高精度な端子検査が可能になった

お客様の声

高精度な端子検査を実現し、無駄な重複作業を排除できた

生産効率を高め、検査タクトを1PC/sにすることができた

ビジョンシステムの検査データを保存することが可能、生産部門のデータ集計と分析に役立つ